Beim Befördern aufgeschnitten - Wie eine pneumatische Drehvorrichtung die Produktivität erhöht

Beim Kartonaufschneiden den Dreh raus - dank ausgeklügelter Pneumatik-Lösung

Drehbewegungen von Gegenständen auf Förderbändern werden in der Regel durch das Zusammenspiel unterschiedlich schnell laufender Bänder realisiert. Aber was tun, wenn für ein zweites Band der Platz fehlt? Ein Lebensmittelhersteller vom Niederrhein hatte genau dieses Problem und wandte sich damit vertrauensvoll an VOORTMANN. Mit welchem Ergebnis sehen Sie hier.

Auch eine Art von Mitarbeiterbindung - allerdings keine gewinnbringende

Täglich gehen bei diesem Lebensmittelhersteller unzählige Lieferungen an Kartons ein, die zunächst entleert werden müssen. Geregelt wurde das Ganze immer schon weitestgehend automatisch mittels Förderband samt zweier hintereinander gelagerter Schneidevorrichtungen. Einen Haken hatte das System allerdings. Damit angelieferte Kartons von allen Seiten aufgeschnitten werden konnten, mussten sie zwischen zwei Messerstation von einem Mitarbeiter händisch um 90 Grad gedreht werden. Alles andere als optimal - sowohl was Zeit - als auch was Personalressourcen angeht.

Das war die Aufgabe: Entwickeln und Installieren einer automatischen und Platz sparenden Förderband-Drehvorrichtung

So sind wir die Herausforderung angegangen

Da aufgrund der räumlichen Voraussetzung eine Standardlösung nicht in Betracht kam, waren Improvisieren und Querdenken gefragt. Oder anders gesagt: eine Sonderlösung musste her. Natürlich immer in enger Absprache mit dem Kunden. Neben der Bestandsaufnahme erfolgte zum Beispiel auch die Vorstellung des von uns entwickelten Lösungskonzepts direkt vor Ort an der Anlage, um den Kunden von Anfang an mit ins Boot zu holen. In der Fertigungsphase haben wir die verantwortlichen Ansprechpartner ständig über den Stand der Arbeiten informiert und natürlich außer zur End- auch zur Zwischenabnahme eingeladen. Lauter wichtige Aspekte im Rahmen einer vertrauensvollen Zusammenarbeit und ganz sicher auch mit ein Grund dafür, dass dieser niederrheinische Lebensmittelhersteller schon seit vielen Jahren zu unseren Kunden zählt.

Schnell und effizient: Das Förderband wurde von uns vor Ort abgeholt, in unserer Produktionshalle mit der neuen Anlage versehen und dann wieder beim Kunden installiert.

So sieht die Lösung aus

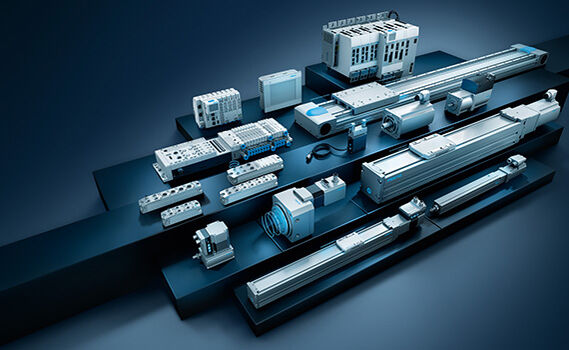

Schnell war uns klar, dass die Sonderlösung in Richtung SPS-gesteuerter Elektropneumatik gehen würde. Dementsprechend haben wir unser Projektteam aufgestellt, in dem Experten aus den Fachbereichen Elektrotechnik und Pneumatik eng zusammenarbeiteten. Das Endergebnis dieses Gemeinschaftsprojekts ist eine durchweg überzeugende Lösung, bei der das Förderband mit einer komplett neuen Einheit versehen wird, die mittels Zylindern und Schwenkantrieb zuverlässig und vollautomatisch die 90 Grad-Drehung der Kartons übernimmt. Eine extra eingerichtete Lichtschranke regelt dabei die Zuführung der Kartons.

So funktioniert die automatisierte Drehvorrichtung im Detail

Absetzen des Kartons

Die Kompaktzylinder öffnen, der Karton wird wieder aufs Förderband abgesenkt und weiter zur nächsten Messerstation befördert. Da der Karton zuvor während des gesamtes Prozesses schneller als das Förderband bewegt wurde, nimmt er trotz des Auf- und Absenkens die ursprüngliche Position auf dem Förderband ein.

Das hat uns besonders gefordert

Wie jede Sonderlösung, die komplett neu entwickelt werden muss, hielt auch diese spezielle Herausforderungen bereit. Die größte war sicherlich das genaue Austarieren der Anlagengeschwindigkeit passend zum jeweiligen Zeitintervall bzw. zur Geschwindigkeit des Förderbandes. Auch mussten unterschiedliche Kartongrößen und unterschiedliche Drucklufttemperaturen bedacht sowie diverse Maschinenrichtlinien eingehalten werden. Apropos eingehalten: Natürlich wurden sämtliche Arbeiten von uns umfänglich dokumentiert - unter anderem in Form von Fluidplan, Stücklisten und Datenblättern zu den Hauptkomponenten.

Eine rundum perfekte Lösung. Wir fühlen uns super betreut und das System funktioniert einwandfrei.

So profitierte der Kunde im Einzelnen

- Händisches Drehen der Kartons entfällt, Mitarbeiter frei für andere Aufgaben

- Komplettbetreuung von der Lösungsidee bis zur Umsetzung

- Platzsparende, innovative Lösung angepasst an die bestehende Infrastruktur

- Intuitives Handling der Anlage durch LOGO-basierte Steuerung

- Alle Anlagenkomponenten von Qualitätsherstellern wie Norgren, Festo oder Sick