Retrofit einer zentralen Pneumatiksteuerung –

Operation am offenen Herzen

Wenn sich ein Kunde für ein Retrofit an einer zentralen Pneumatiksteuerung entscheidet, dann macht er das oftmals mit einer gehörigen Portion Nervosität. Schließlich bedeutet dies, ein absolut kritisches Anlagenteil auszutauschen und für eine kurze Zeit produktionsunfähig zu sein. Natürlich gehen mit jeder Retrofit-Maßnahme die Sorgen einher, ob der Umbau rechtzeitig fertig wird und auch wie gewünscht funktioniert. Alles andere als entspannte Rahmenbedingungen. So war es auch bei einer Metallgießerei, die uns Ende 2020 mit der Modernisierung ihrer Pneumatiksteuerung, samt Verrohrung einer ihrer Hauptprodukttionslinien beauftragte. Das Beruhigende für den Kunden: Zeitkritische Retrofit-Maßnahmen wie diese, gehören für VOORTMANN zur Tagesordnung.

Bei der Retrofit-Maßnahme ging es um die wichtigste Anlage im gesamten Gießereibetrieb.

Der Zahn der Zeit hatte ordentlich genagt

Bei der zu modernisierenden Anlagenkomponente, handelte es sich um eine in die Jahre gekommene zentrale Pneumatiksteuerung, mittels derer im Gussprozess Zylinder angesteuert werden. In letzter Zeit traten bei den Ventilen und anderen Komponenten mehr und mehr Probleme auf. Immer wieder und in immer kürzeren Abständen mussten Teile ausgetauscht werden. Erschwerend hinzu kam, dass sich Reparaturmaßnahmen aufgrund des Alters der Anlage zunehmend schwieriger gestalteten. Für diverse Komponenten waren schlichtweg keine Ersatzbauteile mehr verfügbar. Kurzum: Ein umfassender Retrofit war definitiv angezeigt, um die Zuverlässigkeit der Anlage und damit letztlich den störungsfreien Produktionsbetrieb zu gewährleisten.

Was wir konkret gemacht haben

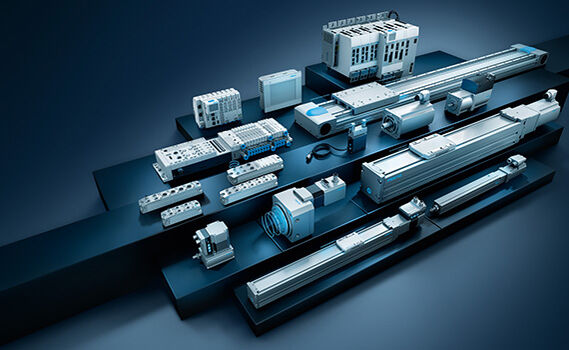

Unser To-do bei dieser Retrofitmaßnahme ist schnell erklärt. Im Prinzip musste von den Ventilen bis zur Rohrinstallation alles komplett neu gemacht werden. Im Mittelpunkt stand dabei neben der Herstellung einer nachhaltigen Funktionalität auch eine Erhöhung der Effizienz. So haben wir zum Beispiel alte überdimensionierte Ventile gegen maßgeschneiderte neue Markenprodukte von NORGREN ausgetauscht. Die Pneumatiktafel bekam insgesamt ein komplett neues Design, wobei sämtliche Leitungen, die in der alten Anlage teils aus Schläuchen bestanden, gegen Hydraulikrohrleitungen ausgetauscht wurden. Eine wichtige Maßnahme, wenn es darum geht, die langfristige Zuverlässigkeit der Anlage zu sichern. Denn natürlich handelt es sich bei einer Metallgießerei aufgrund hoher Belastung durch Schmutz und Stäuben um ein sehr materialbelastendes Arbeitsumfeld.

Die Verrohrung wurde so konzipiert und umgesetzt, dass alle Komponenten gut erreichbar und problemlos ausgetauscht werden können.

Der kritische Faktor Zeit

Fast wichtiger als das Was war bei dieser Retrofitmaßnahme das Wie. Die kompletten Arbeiten mussten während der ohnehin stattfindenden Betriebsrevision durchgeführt werden, die um den Jahreswechsel herum terminiert war. Also zu einer Zeit, in der Zulieferer nur eingeschränkt oder unter Umständen gar nicht zur Verfügung stehen. Hier war unsererseits neben Schnelligkeit auch gute Planung und Weitsicht gefragt. Dazu gehörte, sich im Vorfeld ein möglichst umfassendes Bild von allen benötigten Komponenten zu machen und deren Verfügbarkeit sicherzustellen. Dazu gehörte aber auch, einen Plan B mitzudenken für den Fall, dass sich bei der Montage plötzlich zusätzliche Herausforderungen ergeben, die vorher nicht absehbar waren. Wir haben also dafür gesorgt, dass wir während der gesamten Projektzeit Zulieferer in der Hinterhand hatten, die schnell auf jede Komponentenanfrage reagieren konnten.

Aus alt mach neu – auch in Sachen Dokumentation

Die technische Modernisierung der Anlage geht natürlich auch mit einer komplett neuen und sauberen Dokumentation einher. Zusammen mit der neuen Pneumatiksteuerung haben wir dem Kunden Elektropläne, Schaltpläne und Stücklisten übergeben. Damit können Wartungen und Komponentenaustäusche zukünftig problemlos geplant und umgesetzt werden. Hierin liegt eine weitere Verbesserung im Vergleich zum alten Anlagenstand, für den es nur eine veraltete, lückenhaft Dokumentation vorlag, bzw. diese komplett fehlte. Auch das hat unsere Arbeit nicht gerade erleichtert. So mussten wir beispielsweise die Elektrotechnik beim Kunden vor Ort installieren, ohne dass Schaltpläne vorhanden waren.

Ende gut – alles gut

Nach drei Wochen harter Arbeit und einigen Überstunden, aber pünktlich zum vereinbarten Termin, haben wir die neue Pneumatiksteuerung geliefert und angeschlossen. Es folgte der spannende Moment der Inbetriebnahme. Die Erleichterung beim Kunden war groß, als man feststellte, dass alles perfekt funktionierte. Seitdem verrichtet das Herzstück der Produktion seinen Dienst zuverlässig und ohne jede Störung. Der Kunde war von unserer Arbeit übrigens so überzeugt, dass er bei VOORTMANN direkt die nächsten Retrofit-Maßnahmen beauftragt hat. Und bei den positiven Erfahrungen mit dem Erstprojekt wird sich die Nervosität dabei ganz sicher in Grenzen halten. Schließlich weiß man jetzt, dass auf uns Verlass ist.