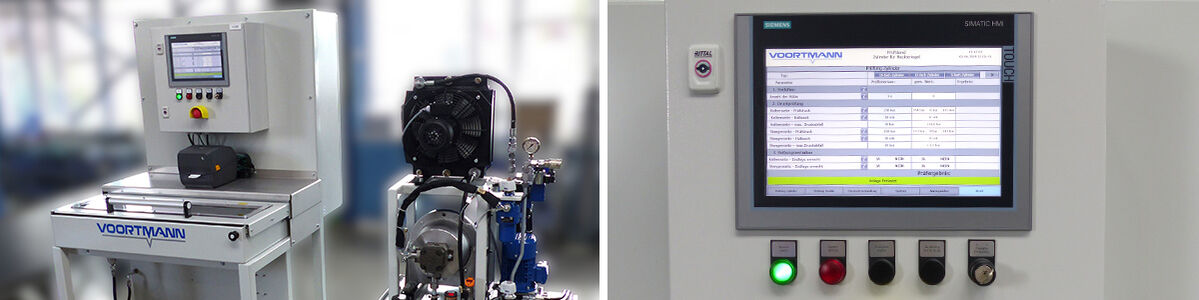

Engineering eines Zylinder-Prüfstands -

Maßgeschneidert auf Kundenwunsch

Ein Maschinenbauer ist dabei, eine Produktionslinie für spezielle Hydraulikzylinder aufzubauen und benötigt für die Fertigungsendabnahme einen Zylinder-Prüfstand. Der Auftrag geht mit besonderen Anforderungen ans Engineering einher. Zum einen muss der Prüfstand so konzipiert sein, dass sich problemlos Zylinder in verschiedenen Größen testen lassen. Zum anderen muss sowohl im Hochdruck- als auch im Niedrigdruckbereich sehr genau angesteuert und getestet werden. Eine von uns entwickelte Kombinationslösung aus Hydraulik und Pneumatik macht’s möglich.

Was der Zylinder-Prüfstand im Detail leistet

Der von uns entwickelte Zylinder-Prüfstand dient dazu, sämtliche Funktionen der eingesetzten Hydraulikzylinder zu testen. Geprüft wird neben der Dichtheit der Zylinder auch deren Reibungsverhalten. Beides sowohl kolben- als auch stangenseitig. Die genauen Prüfparameter wie Anzahl der Hübe zum Entlüften, erzeugter Druck im Hoch- bzw. Niedrigdruckbereich und Haltezeit lassen sich über ein Display anpassen. Nach Abschluss der Prüfung wird im Display angezeigt, ob der Zylinder alle vordefinierten Grenzwerte eingehalten und den Test bestanden hat. Das System speichert Prozessdaten inklusive Prüfergebnis und druckt ein Etikett zur Kennzeichnung des geprüfte Hydraulikzylinders aus.

Die einzelnen Schritte des Prüfprozesses

- Einsetzen des Zylinders und Schließen der Prüfkammer

- Entlüften des Zylinders

- Druckprüfung Kolben- und Stangenseite

- Prüfung Reibungsverhalten Kolben- und Stangenseite

- Bewertung und Ausgabe der Prüfergebnisse

- Speichern der Daten und Ausdrucken des Etiketts

- Öffnen der Prüfkammer und Entnahme des Zylinders

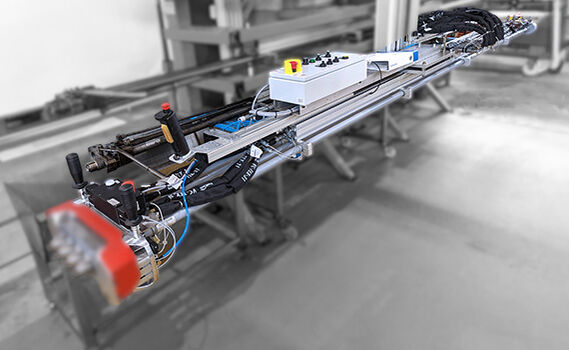

Einfache und sichere Handhabung

Der Prüftisch ist so konzipiert, dass zu prüfende Zylinder mit wenigen Handgriffen durch Schnellspanner fixiert werden können. Die Positionen der Schnellspanner selbst lassen sich bei Bedarf verändern, so dass ein Bestücken der Prüfkammer mit verschieden großen Zylindern (5-fach, 12-fach, 16-fach) möglich ist. Nach der Fixierung des Prüflings wird dieser mittels Schnellkupplungen ans Hydrauliksystem angeschlossen. Gestartet werden kann der Prüfprozess erst, wenn die Prüfkammer korrekt verschlossen wurde.

Reibungsverhalten als entscheidendes Prüfkriterium

Die gefertigten Zylinder werden später in einem Bereich eingesetzt, in dem sie Kräfte mit geringen Toleranzen übertragen. Dementsprechend müssen sie minimale Grenzwert bezüglich der Reibungsverluste einhalten, um die Endabnahme zu bestehen. Der Prüfstand beaufschlagt die Zylinder hierfür bis auf 0,1 bar genau mit Drücken zwischen 1 und 8 bar. Erreicht wird diese Genauigkeit durch einen technischen Kniff. Den Niedrigdruck erzeugt der Prüfstand mittels Pneumatik. Ein Druckmittelwandler sorgt dafür, dass der sehr genau geregelte pneumatische Druck in die Hydraulik übersetzt wird, ohne dass Luft ins Hydrauliksystem gelangt.

Dank Sensoren alles optimal geregelt

Der Zylinder-Prüfstand ist außer mit Hydraulikaggregat und Ventiltechnik auch mit diversen Sensoren ausgestattet. Sie überprüfen permanent, ob das System genau mit den voreingestellten Drücken arbeitet. Auch die Temperatur des Öls wird gemessen und bei Bedarf mittels Heizung bzw. Kühlung nachgeregelt. Alles das gewährleistet eine optimal genaue Reproduzierbarkeit der Prüfzyklen und garantiert höchste Zuverlässigkeit bezüglich der Testergebnisse. Das eingesetzte Öl wird im Kreis geführt und permanent gefiltert. Sensoren zur Messung der Filterverschmutzung stellen auch hier höchste Qualität und Funktionalität der Anlage sicher.

Daten und Fakten zum Zylinder-Prüfstand

- Hochdruck 10–300 bar

- Niedrigdruck 1–8 bar

- Druckerzeugung kombiniert mittels Pneumatik und Hydraulik

- Prüfkammer umrüstbar auf 5-fach-, 12-fach- und 16-fach Zylinder

- Montage und Anschluss über Schnellfixierungen und Schnellkupplungen

- Sicheres Verschließen der Prüfkammer mit Sichtfenster

- Umfassende Sensorik und SPS-Steuerung

- 12-Zoll-Display mit verschiedenen Bedienfunktionen

- Etikettendrucker