Lebensmitteltaugliche Steuerungstechnik –

ein Thema von Experten für Experten

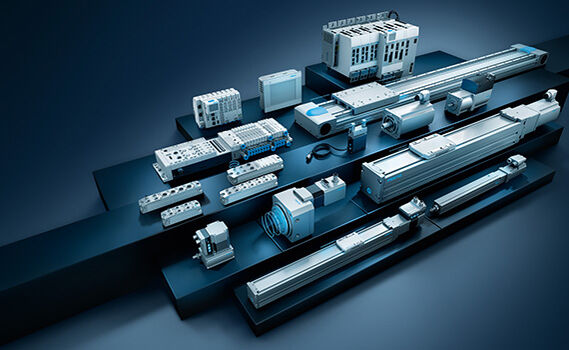

In der Lebensmittelindustrie sind strengste Hygienevorschriften und Qualitätsstandards einzuhalten, um Produkte zuverlässig vor Verunreinigungen zu schützen. Für die Steuerungstechnik erwachsen daraus besondere Herausforderungen. Das beginnt mit Druckluft in höchster Reinheitsstufe und geht über den Einsatz lebensmitteltauglicher Hydrauliköle, trinkwassertauglicher Ventile und LABS-freier Komponenten bis hin zum Clean Design kompletter Anlagen, um Verschmutzungen und Ablagerungen präventiv zu vermeiden. Ein breites Feld, bei dem vieles zu beachten ist. Wir von VOORTMANN unterstützen Sie dabei. Mit den passenden Komponentenlösungen, aber auch mit ganzheitlichem Engineering und Service rund um die wirtschaftliche, energieeffiziente und lebensmitteltaugliche Steuerungstechnik von Produktionsanlagen. In diesem Artikel konzentrieren wir uns vor allem auf Ersteres und geben ein paar Beispiele, was im Bereich der lebensmitteltauglichen Steuerungstechnik auf Komponentenebene alles möglich ist.

Mit sämtlichen für die Lebensmittelbranche relevanten Normen und Standards wie HACCP und DIN EN ISO 22000 sind wir bestens vertraut und bieten entsprechende Lösungen an.

Ölfreie und keimfreie Druckluft – ein absolutes Muss

Druckluft ist – nicht nur in der Lebensmittelindustrie – die am häufigsten genutzte Energieform und kommt bei unterschiedlichsten Prozessen von Abfüllen und Besprühen über Reinigen bis Transportieren und Verpacken zum Einsatz. Keime, Bakterien und Viren in der Druckluft sind natürlich ein No-Go. Ergo geht in der Lebensmittelbranche kein Weg an einer qualitativ hochwertigen Druckluftaufbereitung vorbei. Wir bieten hier mit Aktivkohlefiltern nach Maß immer genau die jeweils erforderliche Lösung bis hin zur Erzeugung reinster Atemluft. Dazu gehört selbstverständlich auch, mit Kompressoren erzeugte Druckluft komplett frei von Mineralölpartikeln zu halten. Hierfür gibt es neben der nachgelagerten Druckluftaufbereitung die Möglichkeit, von vorneherein ölfreie Kompressoren zu verwenden. Dem Thema ölfreie Druckluft und Reinheitsklassen nach ISO 85731-1 (2010) haben wir bereits einen ausführlichen Artikel gewidmet – sogar mit Projektbeispiel aus der Lebensmittelindustrie. Unser Tipp: Einfach mal hinklicken.

Silikon- und fettfrei – über alle Komponenten hinweg

Von Leitungen über Ventile bis Verschraubungen muss alles, was direkt mit dem zu verarbeitenden Lebensmittel bzw. Vorprodukt in Kontakt kommt höchste Qualitätsstandards erfüllen. Edelstahl ist hier immer das Material der Wahl. Bei lackierten Komponenten muss zudem gewährleistet sein, dass sie frei von so genannten lackbenetzungsstörenden Substanzen (LABS) sind. In Bezug auf die Lebensmittelindustrie geht es dabei vor allem um Silikon-, Fett- und Öl-Freiheit, da Rückstände dieser Substanzen in Komponentenbeschichtungen zwangsläufig zu Kontaminierungen der durchfließenden Produkte führen würden. Das sind aber bei weitem nicht die einzigen Materialkriterien, auf die es zu achten gilt. Gerade in der Lebensmittelindustrie werden Leitungen oft mit sehr aggressiven Reinigungsmitteln gespült. Will man hier als Anlagenbetreiber nicht unnötige Materialschäden und Reparaturen in Kauf nehmen, müssen Leitungen und Co mit den entsprechend notwendigen Beschichtungen bzw. Versiegelungen versehen sein.

Komponenten in der Lebensmittelindustrie dürfen nicht toxisch und nicht absorbierbar, müssen aber zugleich korrosions- und reinigungsmittelbeständig sein.

Reinigungsfreundliche Komponenten – ohne Riefen und Nuten

Anlagen in der Lebensmittelproduktion müssen nicht nur innerhalb des Leitungssystems sauber sein, sondern generell frei von Ablagerungen und Verschmutzungen gehalten werden. Hier sind sogenannte Clean Design Lösungen schon im Bereich des Engineerings gefragt. Zum einen bedeutet das, Anlagen und Leitungen so zu planen, dass sie keine schwer ausspülbaren Nischen und Sackungen haben. Zum anderen geht es darum, gezielt Komponenten mit spezieller lebensmitteltauglicher Geometrie auszuwählen. Zum Beispiel Zylinder mit möglichst glatten Oberflächen, die leicht zu reinigen sind und möglichst keine Ablagerungsmöglichkeiten für Dreck bieten. Was außerdem viele Unternehmen vernachlässigen: Neben der korrekten Auswahl kann mitunter auch der korrekte Einbau von Komponenten einen wichtigen Beitrag dazu leisten, Anlagen funktionell und sauber zu halten. Denn werden gerade Kleinstkomponenten wie Minizylinder nicht zu 100 Prozent akkurat eingebaut, kann dies dazu führen, dass sich winzige Elemente des Bauteils lösen und als Fremdpartikel in den Materialfluss gelangen. Es empfiehlt sich also immer gut zu überlegen, ob man Einbauten selbst übernimmt oder vielleicht doch besser unseren Serviceexperten überlässt.

Von lebensmitteltauglichem Hydrauliköl bis Normendschungel – wir kennen uns aus

Sind Hydraulikkomponenten im Einsatz, muss in der Lebensmittelproduktion zwingend entsprechend klassifiziertes Hydrauliköl (H, HL, HLP, HVLP) nach ISO 6743/4 verwendet werden. Hier ist zu beachten, dass Hydrauliköle für den Lebensmittelbereich grundsätzlich sehr aggressiv sind. Kommen sie in Kontakt mit Standardkomponenten, kann das zu bösen Überraschungen führen. Zylinder, Dichtungen und Co nehmen schnell Schaden und müssen in kürzeren Intervallen ausgetauscht werden. Diesen zeitlichen und preislichen Mehraufwand kann man sich ersparen, indem man auf die passende Komponentenauswahl zum Hydrauliköl achtet. Eine Vorabberatung durch unsere Experten ist hier definitiv sinnvoll und lohnend. Dasselbe gilt übrigens bei allen Fragen rund ums Thema Lebensmittelkontaktmaterialien und Lebensmittelsicherheit. Egal, ob Rahmenverordnung (EC 1935/2004), Kunststoffverordnung (EC10/2011) oder zulässige Materialien (EC023/2006) – wir kennen uns aus und sind gerne persönlich für Sie da. Sprechen Sie uns an.