Prüfaggregat für perfekte Simulation

So reagieren tonnenschwere Agrarmaschinen auf Knopfdruck

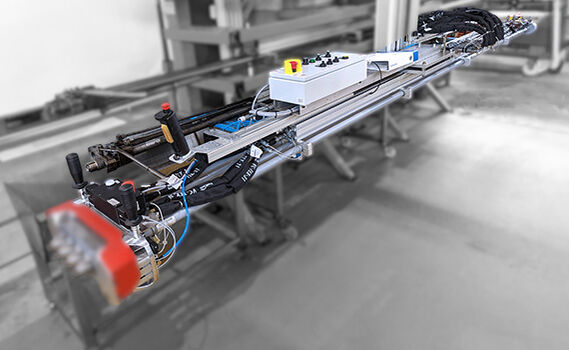

Unsere Expertise in Hydraulik und Elektrotechnik kommt uns immer wieder auch beim Bau von Prüfaggregaten zugute. Für einen weltweit führenden, in unserer Region ansässigen Landmaschinenhersteller fertigen wir jährlich drei bis vier Prüfaggregate zur Endkontrolle von Pflügen und anderen Bodenbearbeitungsgeräten. Das Ganze in unterschiedlichsten Spezifikationen und Ausführungen. Der Kunden nennt uns die gewünschten Paramater wie Fördermenge, Betriebsdruck und Anzahl bzw. Umfang der elektrischen Funktionen, wir setzen entsprechend um. Im jüngsten Fall sogar mit integrierter Funk-Fernsteuerung. Der Anwender kann sich so während des Testens frei um die Maschine bewegen und hat alles perfekt im Blick.

Ihr Hydraulik-Spezialist:

Agrartechnik, die diesen Namen auch verdient

In dem Maße, in dem Agrarmaschinen immer komplexer und technologischer werden, steigen auch die Ansprüche an Prüfaggregate. Um alle im Alltagseinsatz durch die Zugmaschine angesteuerten Funktionen wie das Herablassen, aber auch vertikale Verdrehen von Pflügen simulieren zu können, sind unterschiedlichste Komponenten vonnöten. Eine Besonderheit des zuletzt von uns gefertigten Prüfaggregats sind die verbauten Proportionalventile. Sie ermöglichen eine stufenlose Regulierung der Prüfgeschwindigkeit für einzelne Bewegungen und sorgen so dafür, dass gezielt in Grenzbereichen getestet werden kann. Zudem lässt sich im System eine Bereichsvorwahl festlegen, was zusätzlich ein besonders nuanciertes Austesten gewährleistet. Gesteuert wird das Ganze intuitiv mittels eines in die Fernbedienung integrierten Joysticks.

Wie heiß hätten Sie es denn gern?

Maßgeblich für eine gute Simulation ist es, sämtliche Realszenarien in petto zu haben. Im Fall von hydraulikbetriebenen Landmaschinen bedeutet das, unterschiedliche äußere Bedingungen darstellen zu können. Unser Prüfaggregat ist mit einer integrierten Kühl- und Aufheizfunktion ausgestattet, mittels derer das Betriebsöl auf die gewünschte Temperatur gebracht werden kann. Einstellen und Auslesen lassen sich die Testläufe bequem mittels Touchpanel. Apropos Betriebsöl: Damit dieses aufgrund des mit jedem Testlauf einhergehenden Verlusts nicht irgendwann zur Neige geht, sind im Prüfaggregat zusätzliche Sensoren verbaut. Sie melden, sobald eine gewisse Ölmenge verloren gegangen ist und Öl in den integrierten Tank nachgefüllt werden sollte.

Neben der Hydraulik prüft unser Aggregat auch alle für den Einsatz im Straßenverkehr relevanten Funktionen wie Blinker und Licht.

Modernste Bus-Technologie im Einsatz

Auch im Bereich der Elektrotechnik lassen unsere Prüfaggregate nichts zu wünschen übrig. Die Kommunikation zwischen Empfänger, SPS und Touch Panel erfolgt über Bus-Verbindung. Austausch, Verarbeitung und Ausgabe von Informationen erfolgen also über eine gemeinsame Verbindung. Das ist nicht nur modernster Stand der Technik, sondern hat auch handfeste Vorteile für den Kunden. Die Fehlersuche bei zukünftig eventuell auftretenden Störung wird um einiges erleichtert, da schlichtweg weniger Kabelverbindungen vorhanden sind. Zudem lassen sich durch die Bus-Technologie Material und Raum einsparen. Verbaut ist die gesamte Elektrotechnik in einem direkt am Prüfaggregat befindlichen Schaltschrank, auf dessen Türen neben Start-und-Stopp-Schaltern Leuchtanzeigen zu sämtlichen Funktionen platziert sind. Außerdem ist in der Schaltschrankfront das Touch Panel verbaut, über das Fehlermeldungen im Klartext angezeigt und Parameter eingegeben werden.

Prüfaggregat inkl. Elektrotechnik entsprechend der Kunden-Werksnorm

Selbstverständlich achten wir bei unseren Prüfaggregaten darauf, dass die gesamte Elektrik der Werksnorm des Kunden entspricht und kommen auch hier jeder gewünschten Anforderung nach. So auch bei diesem Projekt. Die Abnahme des Prüfaggregats hinsichtlich Hydraulik und Elektrik erfolgte zunächst intern durch unseren Projektleiter und anschließend final durch den Kunden. Hierbei wurden mittels Volumenstromsonden und Messgeräten alle technischen Kenngrößen untersucht und mit den Vorgaben abgeglichen. Außerdem erhielt der Kunde eine persönliche Einweisung und bekam von uns die Gesamtdokumentation des Aggregats, samt schriftlicher Kurzbedienungsanleitung ausgehändigt. Anschließend wechselte das Prüfaggregat von unserer Fertigungshalle ins Werk des Kunden, wo es seitdem zuverlässig und mit höchster Präzision den dort hergestellten Landmaschinen auf den Zahn fühlt.