Wir bringen Bewegung in die Sache.

Selbst wenn die Sache 165 Tonnen wiegt

Wenn die Beschreibung Großprojekt jemals seine Rechtfertigung hatte, dann bei diesem VOORTMANN-Auftrag für einen Kunden aus der Bergbauindustrie. Gefragt war ein hydraulischer Fahrantrieb für eine 345 Tonnen schwere Brecheranlage in Kombination mit einem zusätzlichen Hydraulikaggregat für die Steuerung der Brecherwalze. Und das alles zuverlässig aus einer Hand. Ein Job wie gemacht für die stahlbauerfahrenen Steuerungs- und Hydraulikexperten von VOORTMANN.

Einsatzort des besagten Brechers ist ein Natursteinwerk in Schwaben. Im Zuge eines hier stattfindenden Engineerings fragte der Auftraggeber nach einem zuverlässigen Anbieter von Antriebs- und Steuerungstechnik. Auf Empfehlung eines am Engineering beteiligten Unternehmens entschieden sich die Verantwortlichen schließlich für VOORTMANN und kontaktierten uns. Dass wir von Anfang an Feuer und Flamme für diese Projekt waren, versteht sich von selbst. Schließlich ging es hier um Hydraulik und Steuerungstechnik im ganz großen Stil.

So haben wir dem 165-Tonnen-Koloss Beine gemacht

Kundenwunsch war, den Kalksteinbrecher so zu modifizieren, dass er innerhalb des Steinbruchs die Position ändern kann. Das Ganze möglichst autark und leicht steuerbar mittels Fernbedienung. Unsere Lösung musste also nicht nur reichlich Power bieten, sondern auch bestens aufeinander abgestimmte Steuerungstechnik. Unterstützung bekamen wir beim Thema Power von den Kollegen der Firma Caterpillar. Sie lieferten den 205 kW starken Dieselmotor für den hydraulischen Fahrantrieb der Brecheranlage und nahmen zusammen mit uns die Einstellung am Steuergerät des Motors vor. Unsere Aufgabe bestand dann darin, das ganze System mit eigens entwickelter Steuerungstechnik komfortabel bedienbar zu machen. Dazu gehören neben der Verfahrbarkeit der gesamten Anlage Justierfunktionen im Brecher selbst.

Die Anforderung an den hydraulischen Fahrantrieb: 1 km/h Geschwindigkeit und problemlose Bewältigung von 12 Prozent Steigung.

Höchste Flexibilität durch verschiedene Hydrauliksteuerungen

Insgesamt haben wir die Brecheranlage mit zwei zusätzlichen, elektrisch betriebenen Hydraulikaggregaten versehen. Sie dienen dazu, Feineinstellungen vorzunehmen, sobald der Brecher seine neue Position erreicht hat und wieder an den Strom angeschlossen ist. Mit Hydraulikaggregat eins lässt sich die Brecherwalze verstellen, so dass Steine je nach Wunsch in unterschiedlichen Größen gebrochen werden können. Hydraulikaggregat zwei sorgt dafür, dass das an den Brecher angehängte Förderband zum Abtransport der Steine separat bewegt und so genau passend zur neuen Position des Brechers ausgerichtet werden kann.

Alle Hydraulikkomponenten zum Verfahren der Anlage sowie zur Einstellung der Brecherwalze und des Förderbandes lassen sich separat per Fernsteuerung bedienen.

Alles umfassend dokumentiert

Unterstützt von einem externen Konstruktionsbüro haben wir die komplette Entwicklung und Umsetzung der einzelnen Komponenten samt Steuerungstechnik verantwortet. Dabei wurde jeder Schritt von uns dokumentiert und unter anderem in Form von Fluid- und Schaltplänen sowie einer Einbauerklärung festgehalten. Zudem haben wir Datenblätter und Bedienungsanleitungen für alle Komponenten erstellt. Diese wurden dem Kunden zusammen mit ebenfalls von uns angelegten Wartungsvorschriften in Print- und PDF-Versionen ausgehändigt.

In Düren kam zusammen, was zusammen gehört

Während des Projekts stimmten sich unsere VOORTMANN-Experten ständig mit dem Kunden ab. Die komplette Antriebseinheit für den Brecher wurde im VOORTMANN-Werk produziert und auch hier vom Kunden abgenommen. Anschließend musste dann noch eine besondere logistische Herausforderung bewältigt werden. Für die gesamte Einheit ging es ins Kundenwerk nach Düren zur Zusammenführung mit der Brecheranlage, wobei wir sämtliche Aufgaben im Rahmen der Verschlauchung übernommen haben. Hier folgte dann auch die Endabnahme mit Probelauf. Der perfekte Abschluss für ein außergewöhnliches Projekt, das nicht nur unserem Kunden, sondern ganz sicher auch uns im Gedächtnis bleiben wird.

Zahlen und Fakten zu den verbauten Komponenten

1 Dieselmotor C7.1 ACERT TM von Caterpillar mit 205 kW

1 Kraftstofftank plus AdBlue-Tank

1 Axialkolbenpumpen A4VSG mit 125 ccm

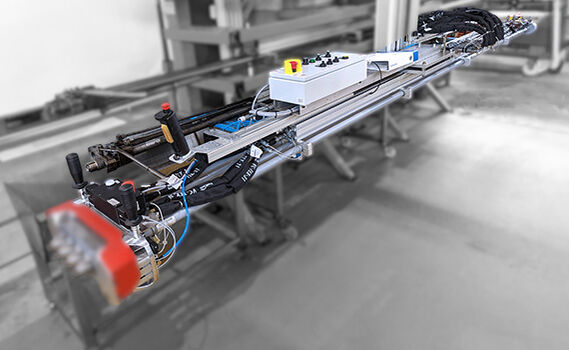

1 Hydraulikaggregat mit Proportionaltechnik und Fernsteuerung für Fahrantrieb

1 Hydraulikaggregat für die Walzenverstellung und Kettenspannung

1 Elektrosteuerung im Schaltschrank