Automatisierte und sichere Kleingebindeabfüllung

für die Industrie 4.0

Ein Batteriehersteller benötigte für seine Industrie-4.0-Anlage eine automatisierte Verladestation zum Abfüllen von Anoden-Gel. Lesen Sie hier welche besonderen Anforderungen dabei zu erfüllen waren und wie wir das Projekt realisiert haben.

Aufgabenstellung

Innerhalb der Produktion muss Anoden-Gel von einem Großbehälter in Kleingebinde mit zwei vordefinierten Positionen abgefüllt werden. Das Ganze soll automatisiert per Knopfdruck über ein elektrisch verfahrbares Schlauchhandlingsystem erfolgen. Zudem muss ein Sicherheitssystem gewährleisten, dass das gesamte System sofort automatisch abgeschaltet wird, sobald jemand im laufenden Betrieb den Verladebereich betritt. Die finale Abfüllstation ist Bestandteil einer Industrie-4.0-Anlage mit Inline-Messtechnik.

Projekt- und Anlagenbeschreibung

Um die Anforderungen und mögliche Umsetzung mit dem künftigen Betreiber optimal abzugleichen, starten die Projektteams mit einer Planungs- und Detailierungsphase. Im animierbaren 3-D-Modell sowie Arbeitsbereichsplan entstand die Anlage nicht nur – sie lebte bereits digital. Danach ging es zügig in die Realisierung. Hier waren neben Engineering und Expertise im Rohrleitungsbau auch Knowhow in der Elektrotechnik und Programmierung gefragt. Besonders zu Programmierung und Datenaustausch standen die Projektteams in engem Kontakt.

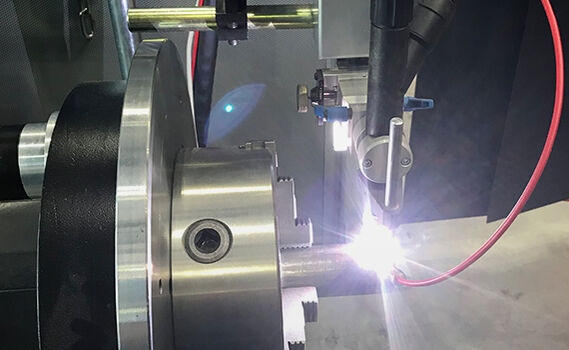

Das Herzstück der Abfüllstation bildet das an einer Standsäule befestigte und in alle Achsen elektrisch verfahrbare Schlauchhandlingssystem. Der Verladeprozess erfolgt vollautomatisch. Der Bediener muss lediglich per Tastendruck auswählen, welches der beiden Kleingebinde befüllt werden soll. Das System fährt dann selbstständig die vordefinierte Position an. Nach dem Befüllvorgang, der nicht über das Bedienpult an der Einheit, sondern über die Prozessleittechnik des Anlagenbetreibers gesteuert wird, schwenkt das Schlauchhandlingsystem auf Tastendruck automatisch zurück in seine Parkposition. Die gesamte Einheit ist von uns so konzipiert und konstruiert, dass sie nicht nur komplett anschlussfähig an die Inline-Messtechnik des Standorts ist, sondern auch höchste Sauberkeitsanforderungen erfüllt. Die Abfülltechnik ist genau darauf austariert, dass das Anoden-Gel in die Kleingebinde gelangt, ohne dass es zu Verschmutzungen z.B. durch Nachtropfen kommt.

Damit die Montage beim Kunden schnell und reibungslos funktioniert, durchlief die Abfüllstation in unserer Fertigung verschiedene Funktionstests. Alle machbaren Voreinstellungen wurden vor der Auslieferung bereits eingerichtet. Mit der Aufteilung in fertig vorverkabelten Einheiten ließ sich das Abfüllsystem beim Betreiber unkompliziert aufstellen.

Sicherheitskonzept

Eine Herausforderung beim Projekt war unter anderem, dass der Arbeitsbereich einerseits zum Platzieren und Entnehmen der Behälter betretbar sein muss, andererseits im laufenden Betrieb aber unter keinen Umständen Personen im Schwenkbereich des Abfüllsystems sein dürfen. Gelöst haben wir diese Anforderung mit einem Lichtvorhang. Dieser schaltet sich automatisch ein, sobald das Bedienpult aktiviert wurde und solange das Schlauchhandlingsystem verfährt. Wird dann der Arbeitsbereich betreten, gibt das System Alarm und das Schlauchhandlingssystem stoppt in der aktuellen Position.

Das Projekt in Stichworten:

- Abfülleinheit für Anoden-Gel mit hohem Automatisierungsgrad

- Saubere und tropffreie Abfüllung in Kleingebinde

- Vollektrisch verfahrbares Schlauchhandlingssystem

- E-Steuerung mit vordefinierten Befüllpositionen

- Bedienung komplett per Tastendruck

- Sicherheitssystem mittels Lichtvorhang

- Komplette Einbindung in Prozessleittechnik und Inline-Messtechnik