Schlauchtrommeleinheit für spezielle Ansprüche – unsere innovative Lösung im Bereich der Schiffsverladung

Mittels Schlauchtrommeleinheit Schifftanks entladen und befüllen – geht das? VOORTMANN beweist: Ja.

Und überzeugt mit einer individuellen Lösung, die den Vergleich zum Schiffsverladearm mit Rohrleitungssystemen nicht zu scheuen braucht. Nutznießer des komplett von uns entwickelten und umgesetzten Schlauchverladesystems, bei dem Experten aus den Bereichen Verladetechnik, Elektrotechnik und Hydraulik perfekt Hand in Hand zusammenarbeiteten, ist ein Unternehmen das sich rund um das Thema Entsorgung und Aufbereitung spezialisiert hat . Das Unternehmen hatte Anfang 2018 den Auftrag erhalten, für die von einem großen deutschen Öl- und Gasunternehmen betriebene Bohr- und Förderinsel eine Anlage zur Aufbereitung von Abwasser und Bohrspülung zu errichten. Für eine der größten Herausforderungen des Projekts – das sichere Umschlagen von Schiff zu Land – wandte sich das Untermehmen an uns. Wie sich zeigen sollte, eine richtige Entscheidung.

Schläuche statt Rohrleitungen

Auf uns aufmerksam geworden ist der Kunde bzw. das von ihm beauftragte Ingenieurbüro durch unsere Website. Genau genommen durch unsere dort dokumentierte Expertise zum Thema Verladetechnik. Zum Zeitpunkt der Anfrage schwebte dem Kunden noch eine für Schiffsverladung typische Rohrkonstruktion vor. Also eine eher klassische Lösung. Unsere Idee war indes eine andere und bestand darin, auf ein Schlauchverladesystem bzw. eine Schlauchtrommeleinheit zu setzen. Zum einen ist das im Vergleich zu aufwändigeren Verladearmen die deutlich günstigere Alternative. Zum anderen haben Schläuche gegenüber Rohren den Vorteil, dass sie wesentlich besser für aggressive Flüssigkeiten wie mit Chemikalien versetzte Bohrlösungen geeignet sind. Bei Rohren können derartige Medien schnell zu Korrosion führen. Unser Ansatz hatte allerdings auch einen kleinen Haken: Es handelte sich dabei um eine völlig neuartige Lösung, die in dieser Form noch keiner umgesetzt hatte. Hier war also echte Ingenieurs- und Pionierarbeit gefragt.

Besonderes Projekt mit besonderen Herausforderungen

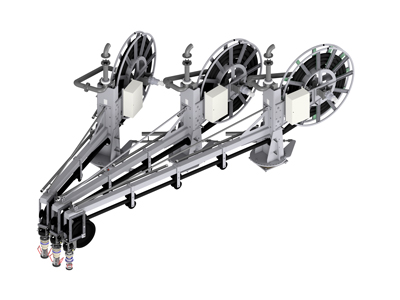

Das Löschen von Schiffsladungen stellt die Königsklasse der Verladetechnik dar. Aufgrund von Windkraft, Tide und Wellengang müssen während der Verladung ständig Bewegungen ausgeglichen werden. Ein Heben und Senken des Schiffs von mehr als einem Meter ist keine Seltenheit. Das Schlauchverladesystem muss also zwingend in der Lage sein, diese Bewegungen auszutarieren. Das war aber bei Weitem nicht die einzige besondere Anforderung an die zu konstruierende Schlauchtrommeleinheit. So gab es zum Beispiel die Kundenvorgabe, dass das System aus drei Schlauchrollen bestehen soll, deren Anschlüsse so nah beieinander sind, dass alle drei Schifftanks gleichzeitig angedockt werden können. Als zusätzliche Herausforderung kam hinzu, dass das gesamte System schwenkbar sein muss, weil das Wasserschutzgesetz ein permanentes Verbleiben der Schläuche über dem Hafenbecken verbietet.

Höchste Anforderungen an den Korrosionsschutz: Stahlkonstruktion und Elektrotechnik der Schlauchtrommeleinheit sind Tag und Nacht salzhaltiger Seeluft ausgesetzt.

Drei Flüssigkeitsarten – verschiedene Schlauchsysteme

Das Tanklager, an dem die Schlauchtrommeleinheit zum Einsatz kommt, wird mit unterschiedlichen Flüssigkeiten beliefert. In drei separaten Tanks haben die ankommenden Schiffe alle auf der Bohrinsel anfallenden Arten Abwässer gelagert. Neben Schmutzwasser aus dem Küchen- und Wohnbereich sind das gesammeltes Regen- und Spritzwasser und vor allem die mit Öl und Chemikalien versetzte Bohrspülung. Für letzteres Medium gelten besondere Sicherheitsanforderungen hinsichtlich der zu verwendenden Schläuche. Um sie zu erfüllen, haben wir den entsprechenden Schlauchroller des Verladesystems mit einem doppelwandigen Schlauch bestückt. Dabei handelt es sich um ein spezielles Schlauch-in-Schlauch-System mit computergesteuerter Leckageüberwachung. Das heißt: Tritt im inneren Schlauch ein Riss auf, wird sofort eine Sicherheitswarnung ausgegeben.

So sieht unsere Lösung aus

Die finale Konstruktion besteht aus drei durch einen Oberlenker mechanisch miteinander verbundenen Schlauchrollern. Die gesamte Schlauchtrommeleinheit lässt sich mittels Hydraulikzylinder horizontal schwenken und so perfekt über dem zu entladenden Schiff positionieren. Jeder der drei Schlauchroller verfügt zudem über eine Kugeldrehverbindung, die ein Schwenken um die vertikale Achse ermöglicht. Das Ab- und Aufrollen der Schläuche erfolgt über einen Hydraulikmotor. Die Schlauchenden sind mit Trockenkupplungen versehen, die auf dem Schiff mittels simpler Aufsetz- und Drehbewegung an den Tankstutzen befestigt werden. Die Schlauchrollereinheit selbst wird von Land über ein Bedienpanel gesteuert, wobei das Personal an Land und auf dem Schiff über eine Fernsprechanlage miteinander kommuniziert. Nach dem Verladen werden die Schlauchleitungen zunächst wieder hochgezogen. Anschließend schwenkt die komplette Schlauchtrommeleinheit zurück in die Parkposition, wo die Schlauchenden über einer Auffangwanne hängen.

Zusätzliche Sicherheit durch Nottrenneinrichtung

Eine weitere Zusatzaustattung der Schlauchtrommeleinheit ist die von uns eingebaute Technik und das System zur Nottrennung. Sie bietet über die betreiberseitig zu gewährleistenden Not-Aus-Funktion hinaus ein besonderes Maß an Sicherheit. Eine Sensorik überwacht die abgewickelte Schlauchlänge an jeder Schlauchtrommel. Das Überwachungssystem funktioniert nach dem Ampelprinzip. Leichtere Bewegungen des Schiffs können durch automatisches Ab- oder Aufrollen der Schläuche kompensiert werden. Hier ist noch alles im grünen Bereich. Verlässt das Schiff den Arbeitsbereich der Schlauchtrommel, so dass der Schlauch über eine festgelegte Länge hinaus von der Trommel abgewickelt wird, ertönt zunächst ein Alarmsignal. Der Materialfluss wird automatisch gestoppt, die Schlauchleitung bleibt aber zunächst mit dem Schifftank verbunden. Entfernt sich das Schiff weiterhin von der ursprünglichen Verladeposition, wird der Schlauch bis in seinen Trennbereich abgerollt. Alarmstufe rot wird ausgelöst, die Verladefreigabe entzogen und die Schlauchtrommel blockiert. Wirkt nun eine zu starke Zugkraft auf die Schlauchleitung, weil das Schiff noch weiter abdriftet, wird eine mechanische Nottrennung vom Schiff ausgelöst. Dabei löst sich der betreffende Schlauch oberhalb der Trennkupplung, was zugleich ein sofortiges Verschließen sowohl des am Tankflansch verbliebenen Aufsatzes als auch der getrennten Schlauchleitung zu Folge hat. Es kann also zu keinem Zeitpunkt Flüssigkeit austreten.

Höchste Ansprüche an Elektrohydraulik

Ein Vorzeigeprojekt ist die Schlauchtrommeleinheit nicht nur in Sachen Verladetechnik, sondern auch und vor allem was die Elektrotechnik angeht. Das beginnt schon bei den oben erwähnten induktiven Sensoren, die an den Speichen der Schlauchroller befestigt sind. Sie messen permanent, wie viele Schlauchmeter abgerollt sind bzw. noch zur Verfügung stehen. Zudem ist das System in der Lage, die Schlauchleitungen in angeschlossenem Zustand von selbst straff zu ziehen, so dass ein stets optimaler Materialfluss gewährleistet ist. Überzeugende Technik findet sich aber auch seitens der Bedienung. Neben den Knöpfen und Tasten zur Steuerung haben wir hier ein Touch-Panel integriert, das permanent die wichtigen Prozesszustände anzeigt sowie Fehler und Warnungen in Klartext ausgibt. So ist das Bedienpersonal immer perfekt im Bild und optimal unterstützt.

Die Zukunft gleich mitgedacht

Neben dem Hauptschaltschrank, der sich direkt unterhalb des Bedienpanels befindet, gibt es Ventilschränke direkt an den jeweiligen Schlauchrollereinheiten. Die autarke Versorgung hat den Vorteil, dass man insgesamt weniger Verbindungen benötigt. Ein Pluspunkt, der sich sowohl bei den Montagekosten als auch zukünftig bei Wartungsarbeiten bezahlt macht. Herauszuheben im Bereich der Verladetechnik ist zudem, dass die verwendete Steuerung und das Human-Machine Interface System (HMI-System) über eine Möglichkeit zur Fernwartung verfügt, um bei eventuell auftretenden Störungen schnell eingreifen zu können.

Und was ist, wenn es frostig wird?

In Absprache mit dem Kunden haben wir uns vorerst dazu entschieden, die Schlauchtrommeleinheit ohne Heizfunktion zu konzipieren. Hintergrund ist der, dass sich Schlauchleitungen – anders als Rohre – schlichtweg nicht von innen heizen lassen. Sollte sich allerdings herausstellen, dass es bei Minusgraden tatsächlich zu vermindertem Durchfluss aufgrund von Vereisungen kommt, haben wir auch dafür schon vorgesorgt bzw. vorgedacht. Lösen würden wir das Problem, indem wir die Schlauchrollen mit einer Heizfunktion versehen. Die aufgerollten Schläuche wären dann permanent passiv beheizt, so dass sie genügend Wärme speichern, um im abgerollten Zustand für die Dauer der Be- oder Entladung nicht zuzufrieren.

Projektverlauf

Wie bei allen unseren Projekten zur Verladetechnik haben wir auch hier sämtliche Leistungen aus einer Hand geliefert. Das ging von der Planung über die Konstruktion bis zur finalen Umsetzung und Installation vor Ort. Über den gesamten Projektzeitraum hinweg stimmten wir uns eng mit dem Kunden ab und konnten so flexibel auf kurzfristig aufkommende Sonderwünsche reagieren bzw. auch diese berücksichtigen. Das alles unter Einhaltung eines durchaus sportlichen Zeitplans. Abgenommen wurde die Schlauchtrommel sowohl von unserem Kunden als auch vom Hauptauftraggeber, der ebenfalls von Anfang an mit im Boot war und dem wir schon das Konzept in einem persönlichen Termin vorgestellt hatten.

Das könnte Sie noch interessieren: