Sichere Tankwagen-Verladung in der Lebensmittelindustrie

Dank Absturzsicherung und Schlauchhandlingsystem

Die sichere Verladung von Tankfahrzeugen spielt in der Lebensmittelindustrie eine entscheidende Rolle. Bei der Firma Lindt & Sprüngli in der Schweiz haben wir ein umfangreiches Verladeprojekt realisiert, das höchste Sicherheits- und Hygienestandards erfüllt. Der Auftrag bestand zum einen in der Errichtung einer komplett neuen zweispurigen Verladeanlage für Tankwagen inklusive Absturzsicherung und Schlauchhandlingsystem. Zum anderen sollte eine bereits bestehende Anlage dahingehend modernisiert werden, dass sie auf dem Stand der Neuanlage ist. Dieser Bericht gibt einen Überblick über das Projekt und die dabei eingesetzten Technologien und Lösungen.

Die Verladesituation

Unser Kunde Lindt & Sprüngli betreibt am Schweizer Produktionsstandort Olten mehrere Verladestationen, an denen Tankfahrzeuge mit Kakaorohmasse befüllt werden. Der Verladeprozess beginnt damit, dass das Personal auf den eingefahrenen Tankwagen steigt und die Deckel öffnet. Einerseits, um zu überprüfen, ob der Tank die Sicherheits- und Hygieneanforderungen erfüllt, andererseits weil während des Füllprozesses ohnehin ein Deckel zwecks Entlüftung geöffnet sein muss. Anschließend wird der Tankwagen heckseitig über einen Schlauch in Bodennähe mit der Kakaorohmasse befüllt. Nach der Befüllung muss erst noch der zur Entlüftung offen gebliebene Deckel geschlossen werden, ehe der Tankwagen ausfahren kann.

Die Anforderungen ans Sicherheitskonzept

Der Neukonzeption bzw. Modernisierung der beiden Verladeanlagen ging eine gemeinsame Risikobetrachtung mit dem Kunden voraus. Hierbei wurden die genauen Anforderungen an das zu entwickelnde Sicherheitskonzept definiert. Gewünscht war eine Lösung, die für sicheres Arbeiten auf den Tankwagen sorgt, aber zugleich prozesssicher und möglichst einfach zu handhaben ist – also keine Höhensicherheitsgeräte (HSG) oder Persönliche Schutzausrüstung gegen Absturz (PSAgA) erfordert. Eine besondere Herausforderung stellten auch die Rahmenbedingungen vor Ort dar. Generell ist wenig Platz vorhanden, zwischen den beiden LKW-Waagen beträgt der Abstand nur 1 Meter bzw. in der neuen Station 3 Meter. Aber noch viel wichtiger: Beide Anlagen befinden sich in hochsensiblen Hygienezonen, was bedeutet, dass nur lebensmittelkonforme Materialien verwendet werden dürfen. Die gesamte Anlage zur Tankwagen Verladung sollte – ebenfalls aus Hygienegründen – ohne Pneumatik oder Hydraulik auskommen und komplett elektrisch sein. Eine weitere Auflage bestand darin, dass alles gut zu reinigen und entsprechend überall leicht zugängig sein muss.

Von der Hallendecke absenkbarer Schutzkorb

Die von uns entwickelte Absturzsicherung besteht aus einem hängend montierten Sicherheitsschutzkorb. Das Ein- und Ausfahren der Tankwagen wird so besonders einfach und risikolos, weil keine Stütz- oder Tragkonstruktionen im Weg sind. Nach der Fahrzeugeinfahrt wird der Schutzkorb elektrisch von oben auf den Tankwagen abgesenkt. Ein Scanner erfasst dabei die Fahrzeugkontur und sorgt dafür, dass das Absenken automatisch unmittelbar über dem Fahrzeug stoppt. Falls zur optimalen Anpassung erforderlich, kann der Schutzkorb zusätzlich einseitig bis zu 50 cm weiter abgesenkt und somit in Schrägstellung gebracht werden. Am Geländer des Schutzkorbs ist eine Verfahrstufe befestigt, die nach finaler Positionierung der Absturzsicherung einen sicheren Übergang von der Zugangsbühne in den Schutzkorb bzw. auf das Fahrzeug gewährleistet. Der Zutritt wird dabei über eine automatische Sicherheitsklapptür gesteuert, um ein unbeabsichtiges Betreten des Schutzkorbes zu verhindern. Die Tür wird erst entriegelt, wenn das System die korrekte Position des Korbs samt Sicherheitsstufe erkannt hat.

Anpassbarer begehbarer Bereich

Der komplett aus Edelstahl gefertigte Schutzkorb ist so konzipiert, dass er unabhängig von Größe und Form des eingefahrenen Tankwagens funktioniert. Er verfügt einstiegsseitig entlang des gesamten Geländers über einen begehbaren Steg. Auf der gegenüberliegenden Seite können Klappgitter dazu genutzt werden, eventuell vorhanden Lücken zwischen Geländer und Fahrzeug zu schließen. Zudem lässt sich der Schutzkorb längsseitig mittels manuell verfahrbarer Gitter begrenzen. All das dient dazu, den begehbaren Bereich optimal den Tankkonturen anzupassen und maximale Sicherheit zu garantieren. On top wird die Position des Schutzkorbs permanent systemseitig erfasst und am Bedienterminal im Steuerschrank dargestellt.

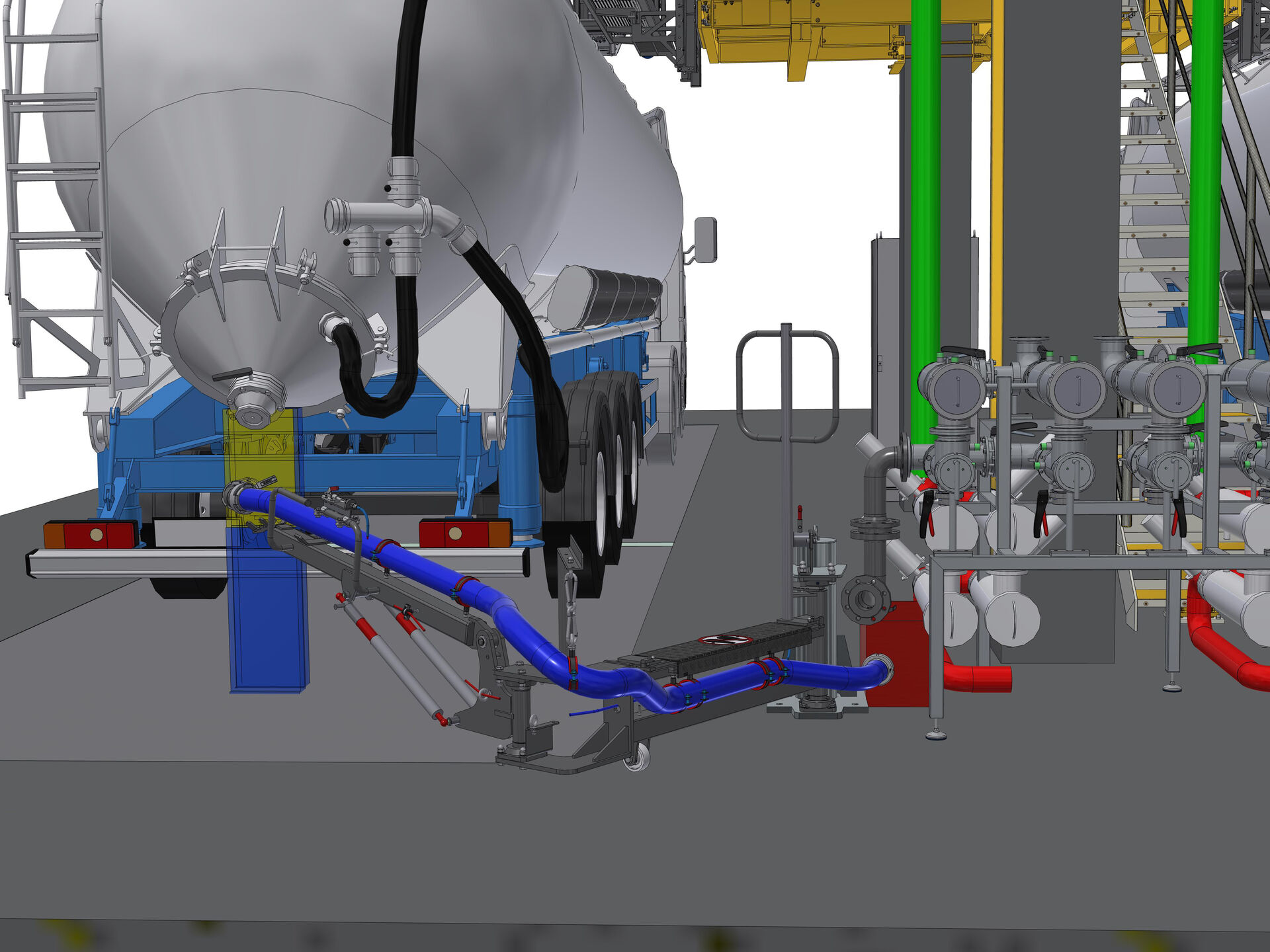

Das Schlauchhandlingsystem

In der bereits bestehenden Anlage waren die zur Befüllung der Tankfahrzeuge dienenden Schläuche auf Rollwagen montiert. Dies stellte nicht nur ergonomisch eine suboptimale Lösung dar, sondern auch verfahrenstechnisch. Die Rollwagen mussten zwangsläufig im Waagebereich bewegt werden, was zu Ungenauigkeiten bei den Messungen führte. Gelöst haben wir beide Probleme in der Neuanlage wie in der Bestandsanlage durch eines unserer ausgeklügelten Schlauchhandlingsysteme. Die Schläuche sind an einer ausfahrbaren und mit Gelenken versehenen Edelstahlkonstruktion befestigt und auf Kundenwunsch anschlussseitig direkt unter der Sieb-Magnetstation platziert. Von hier lassen sie sich problemlos in die passende Position zur Befüllung bringen, ohne dass das Schlauchgewicht von der Waage erfasst wird. Die entsprechende Arbeitsposition des Schlauchhandlingsystems wird über eine mechanische Arretierung gegen mögliches Ausschwenken gesichert. Neben der Ergonomie war dem Kunden bei der Lösung zur Bodenverladung auch die Sicherheit wichtig. Das Schlauchhandlingsystem in Flachbauweise mit maximal 50 cm Bodenabstand ist von uns extra so konzipiert und umgesetzt, dass Fluchtweg und Zugang zur Bühne unbeeinträchtigt frei bleiben. Zusätzlich sorgen Haltegriffe dafür, dass die Schläuche in ausgefahrener Position jederzeit sicher überstiegen werden können.

Wir sind Experten für Verladeanlagen speziell für die Lebensmittelindustrie. Hier finden Sie weitere Beispiel für unsere Lösungen mit höchsten Hygieneansprüchen

Inbetriebnahme und Fazit

Vom Definieren der Anforderungen über die Konzeption bis zur finalen Installation und Inbetriebnahme der Anlage gab es einen permanenten und engen Austausch zwischen unseren Engineering-Experten und den Verantwortlichen auf Kundenseite. Dieses Miteinander war mit ein Grund dafür, dass das gesamte Projekt in kürzester Zeit erfolgreich über die Bühne ging. Zufrieden zeigte sich der Auftraggeber Lindt & Sprüngli außer mit Ergebnis auch mit der Art und Weise der Projektarbeit. Punkten konnten wir hier vor allem damit, dass wir VOORTMANN-typisch von der Planung über den Stahlbau bis zur Steuerung samt Elektrik alles aus einer Hand geliefert und durch unser eigenes Serviceteam installiert haben. Die Montage erfolgte dabei in mehreren Stufen während ohnehin geplanter Produktionsstillstände über Weihnachten, Neujahr und Ostern.

Unsere Leistungen und Lieferungen in der Übersicht

- Konzeptengineering, Basic- und Detailengineering

- Stahlbau: Zugangstreppe mit Bühnenpodest (stehende und hängende Ausführung)

- Absturzsicherung mittels Sicherheitsschutzkorb, Verfahrstufe und Safety - Optionen

- Sicherheitskonzept Absturzsicherung mit Scanner und Sicherheitskette

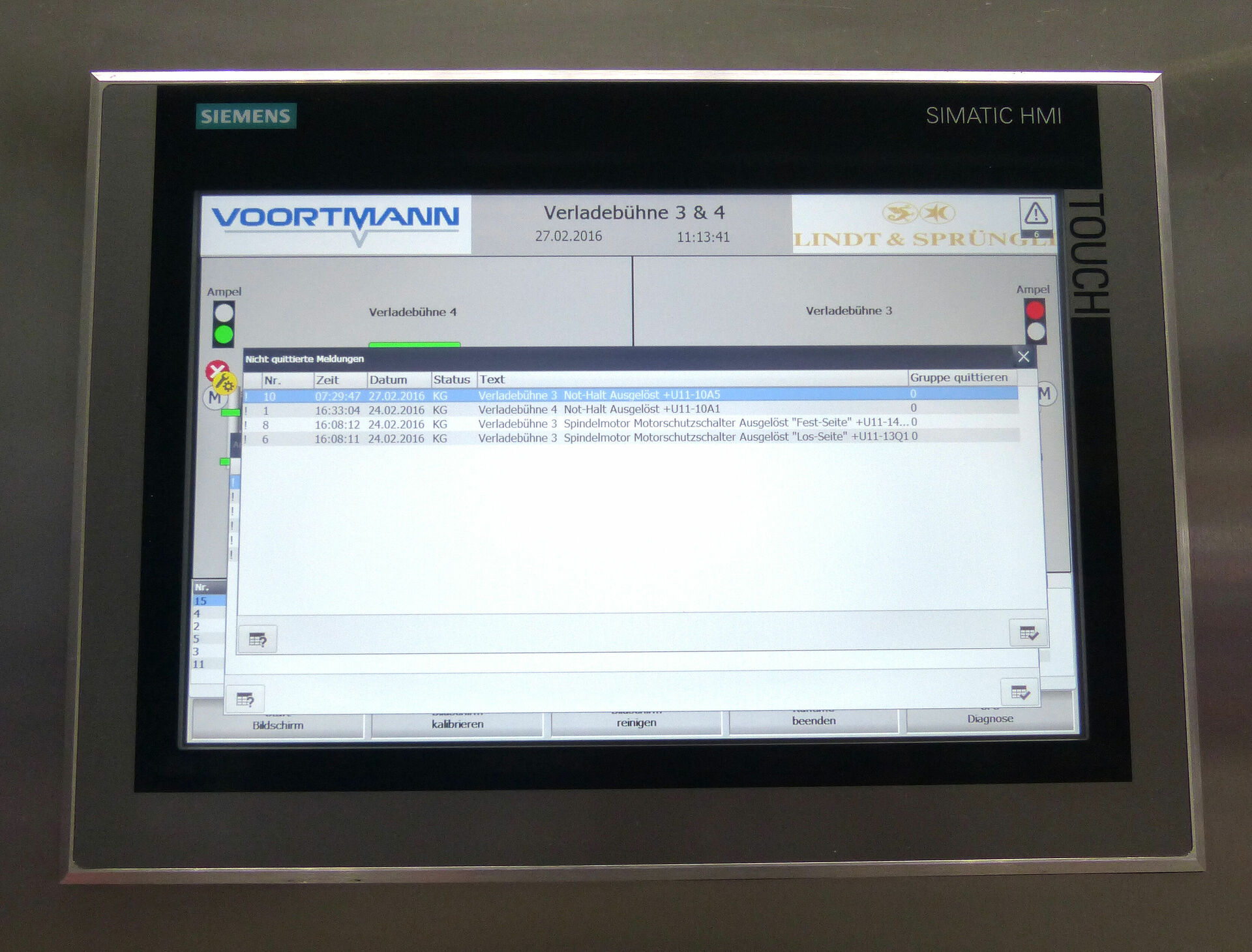

- Elektrosteuerung mit Schaltschrank & Touch-Panel für die Visualisierung

- Schlauchhandlingsystem mit Standsäule zur sicheren und ergonomischen Verladung von Kakaorohmasse

- Montage und Inbetriebnahme

Das Unternehmen Lindt & Sprüngli

Lindt & Sprüngli ist ein weltweit führender Hersteller von Premium-Schokolade mit Sitz in der Schweiz. Seit der Gründung im Jahr 1845 steht das Unternehmen für höchste Qualität und Innovationskraft in der Schokoladenherstellung. Mit einer breiten Palette an Produkten begeistert Lindt & Sprüngli Schokoladenliebhaber auf der ganzen Welt und setzt dabei auf traditionelle Handwerkskunst und modernste Produktionstechnologien.